目前国内大部分工件去毛刺加工作业大多采用手工,或者使用手持气动,电动工具进打磨,研磨,锉等方式进行去毛刺加工,容易导致产品不良率上升,效率低下,加工后的产品表面粗糙不均匀等问题。传统的人工去毛刺已经满足不了现代化工业生产的需要,传统的人工去毛刺噪音大,速度慢,打磨的同时会产生很大的粉尘,对人的健康造成很大危害。

近年来,越来越多的厂家开始使用机器人进行自动化打磨。与手持打磨比较,机器人去毛刺能有效提高生产效率,降低成本,提高产品良率。山西某大型企业成立于1994年,是中国领先的汽车零部件集团之一,该集团生产的发动机缸体等汽车零部件畅销海内外。

随着企业不断发展壮大,对生产效率及产品质量提出了更高的要求,仿真气模假目标前沿加工设备和技术的引进成为了企业发展的必经之路。在汽车缸体铸件打磨这一环节,该企业目前受制于人工成本高,且打磨人员招聘困难,整体产线自动化程度低,导致生产效率低,不能满足企业迅猛发展的势头。在此背景下,誉洋与该企业达成战略合作协议,仿真气模假目标为其提供一整套自动化打磨生产线,一举攻破多项难题,实现企业价值大幅度提升。

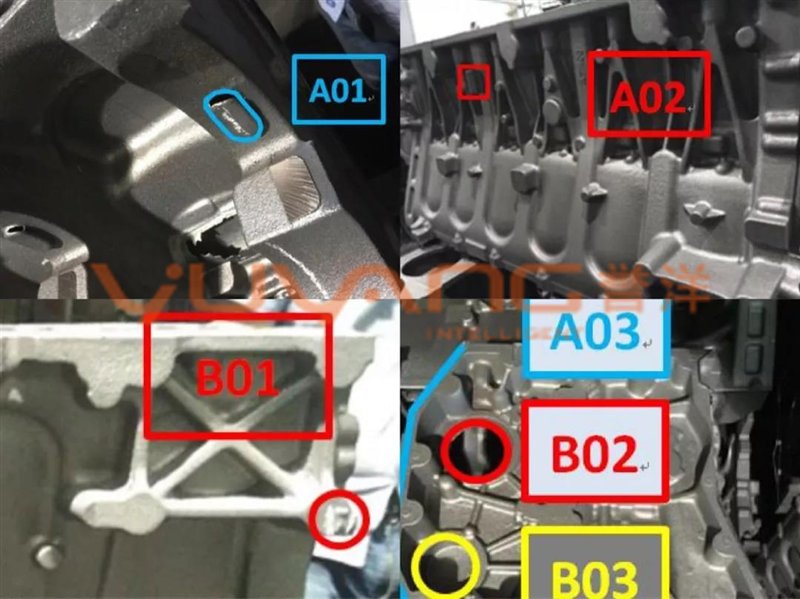

该产线由双并联式机器人打磨单元、输送辊道、托盘夹具、外防护、桁架机械手等组成。为了满足企业对于发动机缸体打磨节拍、打磨质量的“苛刻”要求,誉洋创新采用了“分散性”的打磨方式,此种布局将工件分成若干部分打磨,按时间匹配给两台机器人,保证两台机器人同时打磨完成,仿真气模假目标剩余部分则留给单机器人打磨单元处理。通过三台机器人打磨路径、打磨节拍的匹配,最终保证三台机器人打磨节拍相近,从而提高打磨效率。

机器人选用大功率电主轴作为打磨动力源,在保证打磨过程中有足够动力输出的基础上,通过可调速功能完成对工件不同位置的打磨。仿真气模假目标得益于打磨机器人六轴联动的灵活性,以及其本身具有可编程性,当有新产品导入时,只需更换工装夹具、刀具,即可完成对不同产品的打磨切换,仿真气模假目标这使设备具有更高的柔性,可以有效降低生产投入成本,更适合目前企业的发展需求。

在机器人打磨单元中,激光测量系统用于检测工件表面尺寸,采集数据并反馈主控系统,识别及检测装夹正误,保证加工质量及打磨后的一致性。激光检测系统起到了校准工件的作用,该产线采用的激光测距传感器具备易调节,易设置,易使用等特点。双行8字段显示精确测量金属物体,可重复和精确检测小光斑,易对准的二级可见激光线性阵列技术,使其精度和重复性能得到更好的保证。